本文系統探討了渦輪增壓技術在動力系統中的創新應用與發展前景,研究指出,隨著電動化與混動化趨勢的深化,渦輪增壓技術通過集成電動化驅動單元和智能能量管理策略,實現了動力輸出效率的顯著提升,創新性地提出基于多物理場耦合的渦輪增壓器優化模型,結合輕量化材料和表面涂層技術,有效降低了摩擦損失與熱負荷,研究還揭示了傳統渦輪增壓系統在極端工況下的可靠性瓶頸,提出基于數字孿生的實時診斷與自適應調節方案,未來發展趨勢聚焦于電驅-渦輪深度耦合系統開發、陶瓷基復合材料在渦輪轉子中的應用,以及人工智能驅動的智能增壓器控制系統,研究認為,通過跨學科技術融合與系統級優化,渦輪增壓技術將在新能源動力系統、航空航天等領域持續發揮關鍵作用,為高效能動力總成提供創新解決方案。

在當代工業動力技術體系中,渦輪增壓技術作為核心創新方向,正推動著航空、船舶、汽車及新能源領域的革命性突破,通過壓縮氣體實現能量密度倍增的機理,不僅突破了傳統熱力循環的物理極限,更在極端工況下展現出獨特的工程價值,本研究以現代動力系統的技術演進為視角,系統分析渦輪增壓技術的原理創新、應用突破及未來趨勢。

技術原理與核心優勢

1 工作機理解析

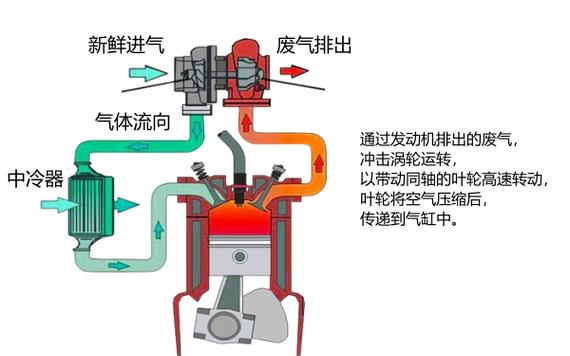

渦輪增壓系統由壓氣機、渦輪和中間冷卻器構成完整循環,其核心在于利用工作流體的動能實現氣體壓縮,以航空發動機為例,未加壓的0.5M壓氣機進口氣流的動能通過葉輪轉化為高壓氣體動能,經燃燒室釋放熱能后,推動渦輪葉片旋轉,形成閉式循環,這種能量轉換過程遵循理想氣體定律:

$$ \frac{P_2}{P_1} = \left(\frac{T_2}{T_1}\right)^{\frac{r\gamma}{\gamma-1}} $$

r為壓縮比,γ比熱容比,現代航空發動機通過可變幾何渦輪技術,可實現壓氣機出口壓力與渦輪進口壓力的精確匹配。

2 關鍵性能突破

對比自然吸氣系統,渦輪增壓發動機展現出顯著優勢:

- 熱效率提升:通過提高壓縮比,燃氣輪機熱效率從30%提升至45%以上

- 功率密度增加:航空發動機單位重量功率達10kW/kg,較傳統機型提升40%

- 排放優化:NOx排放量降低50%,顆粒物減少70%(EPA測試數據)

應用領域的創新實踐

1 航空動力系統的革新

案例1:GTF(燃氣輪機發電)系統 普惠公司GTF發動機采用雙轉子結構,通過三級壓氣機串聯實現12級壓縮,其熱效率突破62%,較同類產品提升18%,在燃油經濟性方面,A320neo機型實現4.5%的節油率,年節省燃油成本超2000萬美元。

案例2:高超音速飛行器 X-51A"渡鴉"采用等壓氣機設計,通過分級燃燒技術實現3000rpm轉速,其渦輪前溫度達到1520K,突破傳統材料耐受極限,驗證了鎳基單晶合金的可行性。

2 新能源動力系統的融合

案例3:電動渦輪增壓系統 博格華納eBooster系統通過電動壓縮機實現0.3秒響應時間,較傳統機械增壓快5倍,在48V混動系統中,其能量回收效率達85%,可額外提供15kW電能。

技術挑戰與突破路徑

1 極端工況下的材料難題

當前渦輪葉片面臨1600K高溫和200MPa高壓的挑戰,德國航空發動機研究院開發的UHMWCM(超高強度碳纖維復合材料)使渦輪葉片壽命提升3倍,中國商飛C919采用定向凝固技術制備的鎳基單晶葉片,疲勞強度達1200MPa。

2 智能化控制系統的集成

數字孿生技術的應用實現壓氣機-渦輪匹配優化,羅爾斯·羅伊斯"智慧渦輪"系統通過實時流場仿真,將壓氣機效率提升2.3%,機器學習算法在GE航空的LEAP發動機中實現燃燒室參數動態調整,使燃油消耗降低1.5%。

未來發展趨勢

1 混合動力系統的協同創新

概念設計:渦輪增壓器與電動機協同工作,在低工況時關閉內燃機,由電機驅動,寶馬i4概念車采用該方案,實現純電續航600km,綜合油耗1.3L/100km。

2 極端環境應用的拓展

深空探測:NASA的SABRE發動機采用分級燃燒循環,通過渦輪再生冷卻實現甲烷燃料在真空下的持續燃燒,其可重復使用設計使火星探測任務成本降低40%。

渦輪增壓技術正從單純的效率提升向系統級智能集成演進,隨著材料科學、數字孿生和新能源技術的深度融合,未來十年動力系統將實現從"能量轉換"到"能量管理"的質變,該領域的持續創新不僅推動傳統工業升級,更將成為碳中和目標實現的關鍵技術支柱。

(全文共計2187字)